© The Mother Earth News, 1980

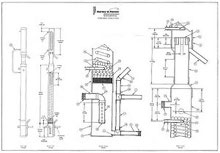

Construcción y uso de un alambique para etanol

Construcción y uso de un alambique para etanolAunque se puede hacer etanol a partir de muchas materias primas distintas, todas ellas se pueden clasificar en tres categorías: las que contienen almidón, las que contienen azúcar y las que contienen celulosa. Aunque el proceso sea distinto para cada categoría, el producto final siempre es el mismo: glucosa, que la levadura puede transformar en alcohol. Aquí se indica cómo se preparan las principales materias primas.

El almidón se descompone en glucosa con la ayuda de enzimas, que se añaden durante el proceso. Las enzimas solamente se activan a la temperatura correcta, y pueden quedar destruidas por un exceso de calor. También hay que remover mucho la mezcla, y más tarde durante el proceso hay que mantener un hervor intenso para completar la descomposición del almidón.

Los cultivos azucareros, como la remolacha azucarera y la caña de azúcar, suelen tener un mayor rendimiento por acre. Desafortunadamente el azúcar no se puede almacenar mucho tiempo. Parte del proceso consiste en extraer el jugo de los tallos de las plantas o de los tubérculos. De todas formas hay que esterilizar el jarabe resultante para que no lo estropeen los microbios. Antes de añadir la levadura hay que ajustar la concentración de azúcar a 18% (con un sacarómetro). Para aumentar la producción de alcohol se debe introducir nutrientes junto con la levadura.

El suero del queso también contiene azúcar (en forma de lactosa) pero se procesa de una manera algo diferente, aunque el resultado final también es etanol.

Estados Unidos produce cada año quinientos millones de toneladas de resíduos celulósicos, como astillas de madera y subproductos de la fabricación de papel. Si se trataran adecuadamente podrían proporcionar cuarenta mil millones de toneladas de etanol al año. Sin embargo la celulosa no se puede transformar en azúcar fácilmente, de hecho es prácticamente indestructible por culpa de un aglutinante llamado lignina. Sólo en los últimos años se han empezado a desarrollar métodos económicos para transformar la celulosa. Se han conseguido buenos resultados con métodos enzimáticos y con métodos ácidos. La celulasa (enzima que descompone la celulosa) fue aislada en 1945. Desde entonces dicha enzima ha sido mejorada y, aunque todavía sea cara, se abaratará cuando aumente la demanda.

Otro método para la descomposición de la celulosa consiste en hacer pasar la pasta de celulosa, sometida a presión y temperatura intensas, por una disolución concentrada de ácido. El ácido rompe inmediatamente la celulosa liberando glucosa, pero hay que neutralizarlo en poco tiempo para evitar que destruya la glucosa. Investigadores de la universidad de Nueva York y de la de Pennsylvania han desarrollado otros métodos (sistemas de extrusión muy efectivos), pero son demasiado caros para los pequeños productores.

La siguiente tabla pretende ser una guía aproximada para preparar la pasta de fermentación. Probablemente con la práctica descubrirás atajos que te permitan calentar menos o gastar menos enzimas de las que indica la tabla. Tendrás que hacer algunas pruebas y pensar qué hacer con los subproductos.

Preparación: moler en un molino de martillos hasta que pase por un tamiz de 3/16"; añade treinta galones de agua por bushel.

Enzimas: tres cucharadas por bushel

Precalentamiento: 170º F durante quince minutos; agitación intensa.

Cocción: hervor intenso durante treinta minutos.

Enfriamiento: refrigerar con serpentín hasta 170º F; añadir tres cucharadas de polvos de cocción; agitar entre treinta minutos y una hora.

Crecimiento de la levadura: enfriar hasta 90º F; añadir seis cucharadas de polvos de fermentación; agitar durante diez minutos; tapar.

Comentarios: se obtiene un 9% de alcohol. El trigo, el centeno y la cebada pueden formar espuma: usa «Low-FoaM» o añade a la mezcla harina de maiz.

Preparación: picar o machacar; añadir diez galones de agua por cada cien libras, o tan poca agua como sea posible.

Enzimas: cinco cucharadas por cada cien libras.

Precalentamiento: no

Cocción: mantener a 180º F durante treinta minutos; agitación intensa.

Enfriamiento: no

Crecimiento de la levadura: enfriar hasta 90º F; añadir diez cucharadas de polvos de fermentación; agitar durante diez minutos; tapar.

Comentarios: se obtiene un 9% de alcohol.

Preparación: picar o machacar; añadir diez galones de agua por cada cien libras, o tan poca agua como sea posible.

Aditivos: se puede añadir ácido a la remolacha para alcanzar un pH de 5,5.

Precalentamiento: no

Cocción: mantener a 190º F durante veinte minutos; agitar.

Enfriamiento: no

Crecimiento de la levadura: enfriar hasta 90º F; añadir la levadura; agitar durante diez minutos; tapar.

Comentarios: se obtiene un 7% de alcohol.

Preparación: exprimir el jugo

Aditivos: no

Precalentamiento: mantener a 180º F durante diez minutos para esterilizar.

Cocción: no

Enfriamiento: no

Crecimiento de la levadura: enfriar hasta 90º F; añadir agua hasta que la concentración de azúcar sea del 18%. añadir la levadura; agitar durante diez minutos; tapar.

Comentarios: se obtiene un 9% de alcohol.

Preparación: no

Aditivos: Puede que haya que neutralizar con ácido la melaza de remolacha.

Precalentamiento: si es necesario, mantener a 180º F durante diez minutos para esterilizar.

Cocción: no

Enfriamiento: no

Crecimiento de la levadura: enfriar hasta 90º F; añadir agua hasta que la concentración de azúcar sea del 18%. añadir la levadura; agitar durante diez minutos; tapar.

Comentarios: se obtiene un 9% de alcohol. Una gran concentración de NaCl puede interferir con la fermentación.

Preparación: no

Aditivos: no

Precalentamiento: no

Cocción: mantener a 210º F durante diez minutos para esterilizar.

Enfriamiento: Separar las proteínas con NH4OH; mantener el pH en 5,0.

Crecimiento de la levadura: enfriar hasta 90º F; las especies de levadura apropiadas son Kluyveromyces fragilis y Torula cremoris; la fermentación dura doce horas.

Comentarios: se obtiene un 3% de alcohol. La aireación mejora el rendimiento. El suero se puede utilizar como líquido para la fermentación de maiz, pero hay que añadir lactasa para la conversión.

Preparación: hay que reducir la madera a serrín fino o tratarla con calor a 400º F durante dos horas.

Aditivos: Añadir un 1% de solución caústica; mantener a 140º F durante tres horas para separar la lignina.

Precalentamiento: separar la lignina, neutralizar.

Cocción: mantener a 140º F durante cuatro horas en solución de biocelulasa al 1%.

Crecimiento de la levadura: enfriar hasta 90º F; añadir levadura de cerveza; agitar durante diez minutos; tapar.

Comenterios: se obtiene un 2% de alcohol. También se puede hacer por hidrólisis ácida, pero es caro.

Limpia y muele un bushel de maiz hasta conseguir una harina gruesa. Usa un tamiz de 3/16" en un molino de martillos para eliminar los gránulos de almidón grandes. Pero no hasta hacerlo harina fina. Si los granos fueran demasiado pequeños sería muy difícil separar los sólidos de la mezcla y entrarían en el alambique.

Llena el cocedor con treinta galones de agua y añade la harina de maiz lentamente para evitar que forme grumos. Después añade tres cucharadas de enzima para cocción MOTHER diluidas en agua y calienta hasta 77º C (170º F). Mantén esta temperatura durante quince minutos mientras agitas intensamente. Después calienta hasta que hierva y mantén la temperatura treinta minutos más. Ten cuidado para evitar que se pegue al fondo del recipiente. Para lotes mayores de un bushel recomendamos utilizar un agitador automático que debería girar entre treinta y cuarenta RPM.

Enfría hasta 77º C (170º F) con el serpentín de refrigeración y añade otras tres cucharadas de enzima para cocción MOTHER diluidas en agua. Mantén la mezcla a esa temperatura con agitación continua.

Enfría hasta 32º C (90º F) tan rápido como sea posible. Después añade seis cucharadas de polvos de fermentación MOTHER (una mezcla de glucoamilasa, levadura y desnaturalizante). Agita durante diez minutos y tapa el recipiente.

Mientras fermenta debe estar entre 29 y 32º C (85-90º F). Puede que tengas que cubrir el recipiente con un tejido húmedo si hace calor, o aislarlo si hace frío. A esa temperatura la fermentación dura entre dos días y medio y tres días.

Empleo del sacarómetro: Al empezar la fermentación la gravedad específica de la mezcla debe ser de 1,080; al final será de 1,007 o menos. Sabrás que está lista para destilar cuando la gravedad específica haya permanecido constante durante seis horas. Asegurate con una prueba para almidón (con iodo) y una prueba para glucosa (con tiras de prueba para glucosa), ambas deben dar negativo.

Puedes hacer un serpentín de refrigeración enrrollando treinta pies de tubería de cobre blanda alrededor de un tubo de por lo menos seis pulgadas de diámetro. Acopla adaptadores para manguera en los extremos e introduce el serpentín en el recipiente. Por una manguera le entrará agua fría y por la otra saldrá el agua caliente.

Se puede producir alcohol fácilmente a partir de cultivos azucareros. Por ejemplo, la caña de azúcar, la remolacha azucarera y la fruta se pueden procesar machacando y extrayendo el jugo.

Después de haber extraído el jugo, la concentración de azúcar tiene que ser adecuada para el desarrollo de la levadura: entre 14% y 18%. Dicha concentración se puede medir con un sacarómetro a a 60º F. Si hay demasiada concentración (que inhibiría el crecimiento de la levadura) se diluye con agua, y si no hay suficiente (que sería un desperdicio de espacio y energía durante la destiación) se puede aumentar la concentración añadiendo azúcar. Por ejempo, una melaza con un 60% de azúcar habría que diluirla con agua hasta que la concentración sea de 15%.

el pH tiene que estar entre 4,0 y 4,5 para favorecer el desarrollo de la levadura y a la vez dificultar el de las bacterias. Lo más barato es reducir el pH con ácido sulfúrico, aunque se consigue el mismo resultado con ácido láctico, que limita el crecimiento de bacterias ácido butíricas. También es posible inocular la mezcla con bacterias acidolácticas antes de la fermentación para reemplazar al ácido.

En algunos procesos sofisticados se añade nitrógeno y fósforo a la mezcla, dos nutrientes que no tiene el azúcar. Se pueden añadir varias sales de amonio (como el sulfato de amonio o el fosfato de amonio). Esto es un poco complicado para los productores de alcohol casero, pero si se tiene algún problema con el crecimiento de la levadura se puede experimentar.

Por cada cien galones de mezcla separa un cuarto de galón y añadele dos onzas de levadura seca activa. Deja que incube entre sesenta y noventa minutos a una temperatura de 77-95º F. Con esta técnica se favorece un rápido crecimiento de la levadura y se acelera todo el proceso de fermentación.

Hay muchas maneras de añadir el cultivo de levadura a la pasta de ferementación, pero lo más importante es mantener la mezcla bien aireada. Una de esas maneras es pasar el líquido por una rejilla cuando entra en el recipiente. Las salpicaduras introducen aire en la mezcla, que favorece el desarrollo de la levadura. Otra manera es introducir aire comprimido (a través de un filtro antibacterias) en el fondo del recipiente. sin embargo para el pequeño productor es suficiente con un agitador manual. Por supuesto cuando la población de levadura se haya desarrollado lo suficiente hay que detener la aireación para permitir que se adapte a las condiciones anaeróbicas y conseguir la mayor producción posible de alcohol.

La temperatura durante la fermentación debe ser de aproximadamente 85º F. La temperatura a la que se añade el cultivo de levadura depende de la temperatura ambiente. Por ejemplo, si la temperatura ambiente es calurosa la temperatura inicial de la pasta de fermentación debe ser de setenta y pocos grados farenheit, y puede que haya que enfriarla cuando la levadura empiece a producir su propio calor. Si la temperatura ambiente es fría, la temperatura incial de la pasta de fermentación debe ser de 85-90º F. Con más de 90º F el alcohol se evaporaría y las bacterias se reproducirían con más facilidad.

Si has mantenido los valores correctos de concentración de azúcar, acidez, nutrición de la levadura, y temperatura, la fermentación debería estar completa en cincuenta horas. Cuando la levadura termine su trabajo disminuirá la actividad, y la costra de la superficie se romperá y se hundirá.

© El copyright de toda la información original de este sitio web es propiedad de Keith Addison, a no ser que se indique, y solamente puede ser copiada y distribuida con fines educativos no comerciales, si se indica la fuente y se incluye una referencia a la dirección web de Journey to Forever (http://journeytoforever.org/). Toda la información se suministra sin garantías de ninguna clase, ni implícitas ni explícitas.